Son güncelleme: 23.08.2023

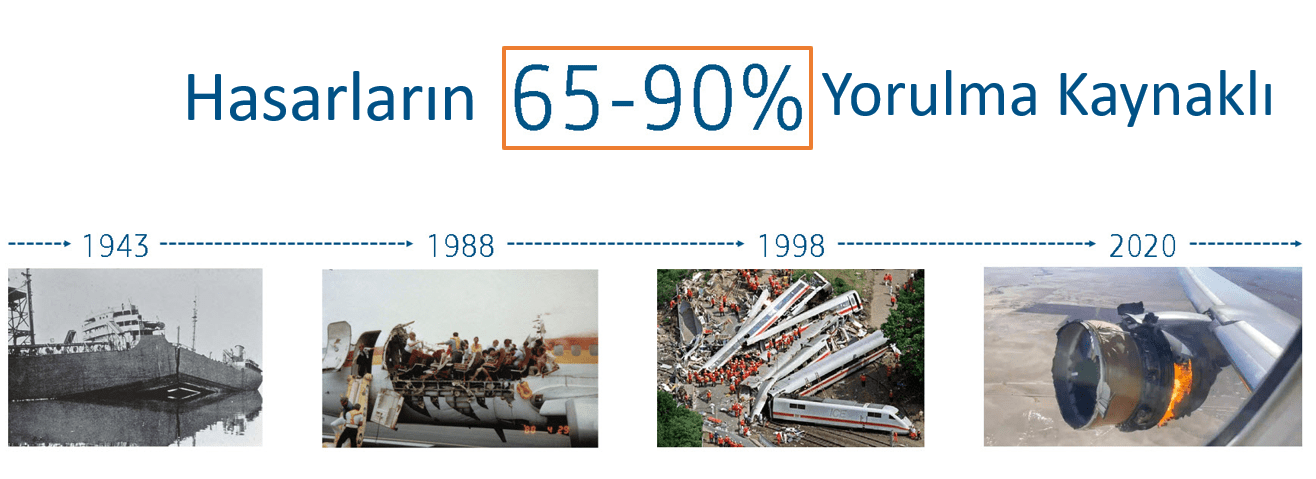

Analiz araçlarını kullanırken genellikle ürün gücünü ve sertliğini artırmayı amaçlarken ağırlığı azaltmayı amaçlarlar. Fakat bu yaklaşım yeterli değildir çünkü gerçekleşen hasarların %90 yorulma kaynaklıdır. Akma mukavemetinin altında tasarım emniyetli olarak yüklemeye maruz kalsa da tekrarlanan yükler malzemenin çatlak oluşmasına ve çatlağın ilerlemesine sebep olur.

Bir parçanın yorulma ömrü, geometri, gerilim aralığı, yükleme frekansı, üretim süreci ve çevresel koşullar gibi bir çok faktöre bağlıdır. Bu da problemi el ile çözülmesi oldukça zor hale getirmektedir.

Haberlerde yorgunluk başarısızlığının sonuçlarını görüyoruz. Fan kanadındaki metal yorgunluğundan kaynaklanan son ticari uçak motoru yangınını düşünün. Bu arızalar felaket olsa da, birçok sektörde yorgunluğun sonuçlarını görüyoruz.

Birçok sektör bazlı yorgunluk arızası örnekleri;

- Endüstriyel ekipman: Dönen makineler, cıvatalar, dişliler, kayışlar, valfler, contalar, borular ve borular.

- Yaşam bilimleri: Stentler, protezler, diş, kalça ve diz implantlar.

- Enerji ve malzemeler: Borular, basınçlı kap, sondaj ekipmanı, kontrol ve emniyet valfleri, kaynaklar, fanlar, türbinler, rüzgar türbinleri, açık deniz platformları ve dişliler.

- Elektronik: Lehim, kurşun teller, PCB, aktüatörle, elektronik raflar ve muhafaza tertibatları.

- Tüketici Ürünleri: Contalar, fanlar, konektörler, teller, valfler, bisiklet pedalları ve egzersiz ekipmanı.

- Ev ve yaşam tarzı: Kapılar ve pencereler

Yorgunluğun neden olduğu arızaların yaygınlığı ve hesaplama çözümlerinin önemli ölçüde iyileştirilmesi nedeniyle, şirketler bir bileşenin veya ürünün kullanım ömrü boyunca yorulma olaylarını daha iyi anlamak ve tahmin etmek için yorulma/dayanıklılık analizleri gerçekleştirmektedir. Dayanıklılık/Yorulma için fiziksel testler çok maliyetli ve zaman alıcıdır. Endüstri standartları, daha kısa sürelerle daha fazla dayanıklılık testi ve doğrulama gerektirir. Şirketler, endüstri düzenlemelerine uymak ve müşteri gereksinimlerine uymak için dayanıklılık simülasyon çözümlerini benimsemeli ve uygulamalıdır.

3DEXPERIENCE Platformu içerisinde parçanın yorulma ömrünü tahmin etmek ve olası hasarların tespiti için iki yeni SIMULIAworks çözüm/rolü bulunmaktadır.

Durability Performance Engineer

Durability Performance Engineer rolünün yapabilirlikleri:

Doğrusal ve doğrusal olmayan statik analizler(Abaqus Implicit), Quasi-Static analizler(Abaqus Implicit Dynamic), termal analizler, yorulma analizleri içermektedir. Güçlü özelliklerine gelişmiş temas algoritmaları, doğrusal olmayan malzemeler, gelişmiş ağ oluşturma, sıralı yükleme, yerel ve bulutta çalışma örnek verilebilir.

Durability Mechanics and Engineer

Durability Mechanics and Engineer rolünün yapabilirlikleri:

Gelişmiş doğrusal ve doğrusal olmayan statik ve dinamik analizler (Abaqus Implicit, Implicit Dynamic ve Explicit), termal analizler, yorulma analizi, malzeme kalibrasyonu, geometri hazırlığı ve daha fazlasını sunmaktadır.

Fe-Safe – ABAQUS

- Bu yeni dayanıklılık rolleri kanıtlanmış güçlü SIMILIA Abaqus solverını ve FE-Safe teknolojisini kullanmaktadır.

- Kapsamlı ürün performans değerlendirmesi için çok adımlı yapısal senaryolar kurabilirsiniz.

- Yüksek tekrarlı yükler ve düşük tekrarlı yükler sebebi ile oluşan analizlere uygun teknikler (Stress ve Strain tabanlı algoritmalar)

- Yorulma özelliğine sahip 350’den fazla malzeme

SOLIDWOKRS & 3DEXPERIENCE Platformuna Tam Entegre

SOLIDWORKS modelinizi 3DEXPERIENCE platformuna aktardıktan sonra SIMULIAworks rollerini aktifleştirdikten sonra analiz kurulumunu gerçekleştirebilirsiniz. Analizinizi bulutta veya yerel donanımlarınız ile çözebilirsiniz. Daha sonra modelde değişiklik yapmaya kalktığınızda dilerseniz platform üzerinden değişiklikler yapabilir yada SOLIDWORKS modelinizde yaptığınız değişikliği sadece rol içerisinde güncelle diyerek yeni modelinizi analiz edebilirsiniz.