Son güncelleme: 23.08.2023

Tasarımızda göz önünde bulundurulması gereken en önemli kıstaslardan biri, yapının kullanım ömrünün ne olacağıdır. Şüphesiz bu kıstas; tasarımın çalışma şartlarına, kullanım amacına ve ihtiyaçlara göre farklılık gösterebilir. Ancak, ömür kıstasının tasarımın en başında belirlenmesi, yapısal tasarımı yönlendiren en önemli parametrelerden biri olması nedeniyle, oldukça önemlidir. Bu yazımızda yorulma analizinin gerekliliğinden ve ömür hesabının nasıl yapıldığına değinilmiştir.

Yorulma Nedir ?

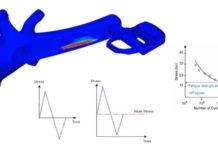

Makine parçaları kullanım sırasında tekrarlı yükler altında çalışır. Tekrarlı yükler altında çalışan metal parçalarda, gerilmeler parçanın statik dayanımından küçük olmasına rağmen belli bir tekrarlı yük sonunda metal yüzeyinde mikroskobik çatlaklar oluşur bu çatlaklar büyüyerek kopma- kırılma meydana gelir.Kırılma ve mekanik arızaların % 50 ila % 90’ının tekrarlı yükler nedeniyle yorulmaya bağlı olduğu tahmin edilmektedir. Bu rakamları doğru bir şekilde elde etmek gerçekten zordur, çünkü yorgunluk arızası genellikle öngörülemez, beklenmediktir.

SOLIDWORKS Simulation Yorulma Analizi Yapmanın Avantajları

SOLİDWORKS Simulation ile tasarım aşamasında yorulma analizi yaparak ve parçalar üzerinde yorulmadan kaynaklı hasarları önceden tahmin edebilirsiniz. Ardından, üretim maliyetlerini azaltabilir ve ürün ömrünü en üst düzeye çıkarmak için tasarımınızı düzenleyebilirsiniz. Belirli bir döngüden sonra bir sistemin beklenen ömrünü veya biriken hasarı kontrol edebilirsiniz.

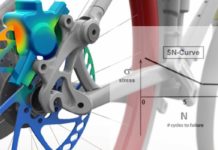

Aylar süren yorulma testleri yerine hızlı bir şekilde parça veya montajınızın üzerinde gerilmenin maksimum nerede olduğunu mikroskobik çatlağın nerede başlayacağını görüp tasarımınızda hızlı değişiklikler yapabilirsiniz. Solidworks Simulation ile tasarımınızın ömrünü hesaplamanız için tek ihtiyacınız olan S-N (Wöhler) Eğridir.

SN(Wöhler) Eğrisi nedir?

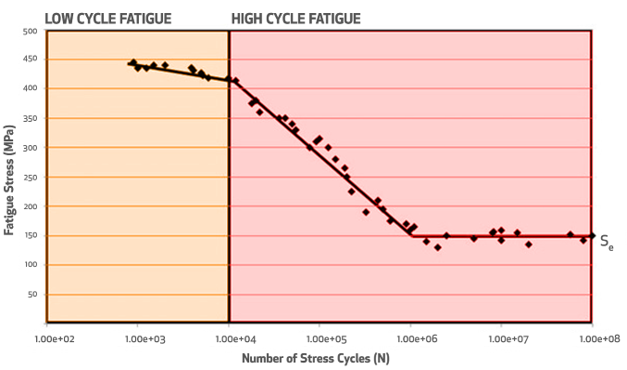

Yorulma mukavemeti, farklı test numunelerine farklı seviyelerde tekrarlı yükler uygulanarak yorulmaya yol açan tekrar sayısı hesaplanır. Uygulanan gerilme değeri şiddeti (S- dikey eksen) yorulmaya yol açan döngü sayısı (N- yatay eksen) karşılaştırılarak gösterilir. Yorulma mukavemeti, belirli bir döngü sayısında yorulma hasarının oluştuğu gerilim olarak tanımlanır.

Numuneler, seçilen maksimum döngü sayısında (genellikle 10 milyon döngü) hiçbir hasar oluşmayacak bir dizi azaltılan gerilim düzeyinde test edilir. Eğrinin hemen hemen yatay olan bölümü, test malzemesi için yorulmayı veya dayanıklılık limitini tanımlar. Uygulanan gerilim genliği malzemenin dayanıklılık limitinin altındaysa numunenin sonsuz ömre sahip olduğu söylenir.

NOT: Alüminyum, magnezyum ve bakır alaşımları gibi birçok demirsiz metal ve alaşımlarda sonlu bir dayanıklılık limiti olmaz ve eğrinin düşük gerilim bölümü yatay bir çizgiyle birleşmez. Bunun yerine bu malzemeler, sürekli olarak azalan bir S-N eğrisi görüntüler.

Yorulmadan kaynaklı trajik olaylar

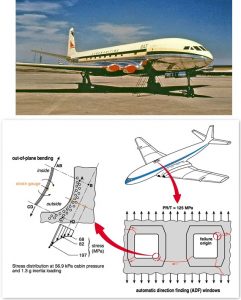

1940’ların sonlarında geliştirilen Comet ticari hizmete giren dünyanın ilk jet motorlu yolcu uçağıydı. İleriye doğru teknolojik bir sıçrama olan Comet ile jet çağına girildi, seyahat sürelerini önemli ölçüde azalttı ve yolcu konforunu önemli ölçüde artırdı. Comet’in ilk modellerinde önemli uçak kazalarına sebebiyet veren “metal yorgunluğu” görüldü.Tasarımcılar metal yorgunluğunu bilmelerine rağmen, tasarıma dahil ettikleri kare pencere çerçevelerinin köşelerinde streslerin nasıl birikeceğini tam olarak anlamamışlardı. Sorunun keşfinden sonra kalan uçaklar yuvarlak pencerelerle modifiye edildi. Günümüzde ticari uçaklar kare olanlardan ziyade yuvarlak veya eliptik pencerelere sahiplerdi, çünkü yuvarlak şekiller stresleri tek bir noktada yoğunlaştırmak yerine yayıyor.

Sizler de tasarımlarınız garanti ömür süresini hesaplayarak rakiplerinizin önüne geçmek ve daha sağlam tasarımlar yapmak istiyorsanız bilgi almak için tıklayın.

SOLIDWORKS Simulation hakkında diğer blog yazılarımızı okumak için tıklayın.