Yorulma malzemelerin belirli bir tekrarlı yüke maruz kaldıktan sonra hasar alıp kırılmasını ifade eder. Yorulma ömrünü etkileyen bir çok faktör vardır. Bir malzemenin yorulma ömrü laboratuvar ortamında belirli testler yapılarak tespit edilmektedir. Bu testlerin kolayca yapılması ve standartlaşması için basit düz numuneler üzerinde genellikle düzenli tekrarlı yükler ile yapılmaktadır. Laboratuvar testlerine gerçek tüm dünya koşullarını dahil etmek mümkün değildir. Deneysel veriler, bir malzemenin çekme mukavemetini etkileyen faktörlerin aynı zamanda yorulma mukavemetini de etkilediğini göstermektedir (bu ifadenin tersinin doğru olması gerekmez).

Yorulma Ömrünü Etkileyen Faktörler

Malzemede meydana gelen gerilme arttıkça malzemenin dayanacağı tekrarlı yük sayısı azalır. Talaşlı ve diğer imalat işlemlerinden kaynaklanabilecek gerilme yükseltici etkilerden kaçınılmalıdır.

Yorulma Ömrü Üzerinde Çentik Etkileri Geometri

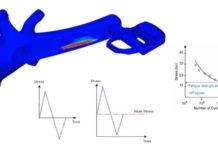

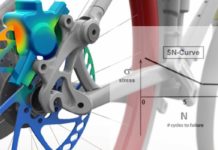

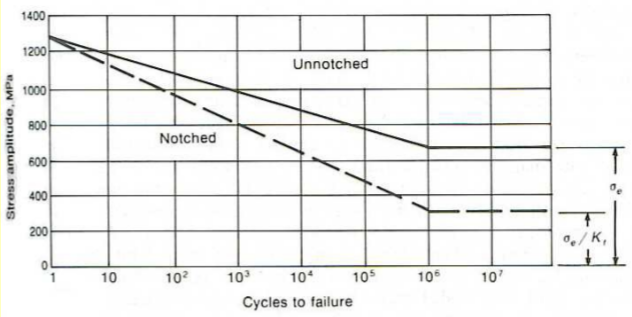

Parçanın şekli yorulma ömründe oldukça etkilidir. Gerilme yığılması meydana gelen çentik, delik yüzeyi, keskin köşeler yorulma ömrünü azaltmaktadır. Çentiklerin yorulma ömrü üzerindeki etkisi S-N eğrileri karşılaştırılarak elde edilebilir.

Yorulma çentik duyarlılık faktörü q aşağıdaki denklem ile elde edilir. Burada Kt çatlak ucucunun elastikliğine bağlı teorik gerilme konsantrasyon faktörüdür kf ise yorulma çentik faktörü, çentikli ve çentiksiz numunelerin yorulma dayanımlarının oranıdır. Grafikten de görüldüğü üzere gerilme konsantrasyonlarını azaltılacak tasarım değişiklikleri yorulma ömrünü ciddi derecede artırmaktadır.

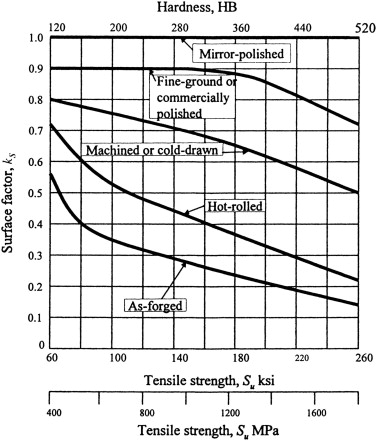

Yorulma Ömrü Üzerinde Yüzey Kalitesinin Etkisi

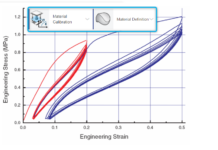

Yorulma genellikle yüzeyden başlar bunun sebebi eğilme ve burulma gibi birçok yaygın yükleme türü için maksimum gerilme yüzeyde oluşur. Malzemenin yüzeyinin pürüzlülüğü arttıkça yüzeyde çatlak çok daha kolay oluşur ve yorulma dayanımı azalır. Küçük yüzey alanına sahip olan numuneler genellikle yorulma özelikleri daha iyidir bunun sebebi yüzey alanı arttıkça yüzeyin kusurlu olma ihtimalide artar. Parça yüzeyini sertleştirici uygulamalar yorulma ömrünün iyileşmesini sağlayabilir. Yüzeyde bası yönünde artık gerilmeler oluşturan soğuk haddeleme ve sürgü dövme , özellikle düşük gerilimli uzun çevrim bileşenleri için uygun olan yorulma ömürleri üzerinde olumlu etkilere sahiptir. Yorulma ömrünü artıran işlemler: semetasyon, nitrürleme, alevle sertleştirme, indüksiyonla sertleştirmedir. Her ikisi de ticari ürünlerde yaygın olarak kullanılmaktadır. Yumuşak kaplamalar ve elektrolit kaplamalar yorulma ömrünü azaltan işlemlerdir. Malzeme iç yapısını bozacak iç gerilmeler veya cüruf veya kalıntı var ise yorulma dayanımı azalır.

Yorulma Ömrü Üzerinde Korozyonun Etkisi

Ortamdaki korozyon miktarı arttıkça yorulma ömrü azalır. Korozif etkiler metalin yüzeyinde çukur (pitting) oluşumuna neden olur. Bu çukurlar çentik/çatlak gibi etki ederek yorulma dayanımını düşürür. Kimyasal saldırı yorulma çatlağının ilerleme hızını büyük ölçüde artırır Korozyonlu ortamda yorulma ömrünü korumak için paslanmaz çelik pirinç ve bronz kullanmak ısıl işlem görmüş çeliğe göre korozyonlu ortama daha az duyarlıdır. Yapınızı koruyucu metalik veya metalik olmayan kaplamalar ile kaplayarak ana malzemenizi korozif ortamla temasını kesebilirsiniz. Nitrürleme veya bilge püskürtme işlemleri ile yüzey kusurlarını ortadan kaldırabilirsiniz.

Yorulma Ömrü Üzerinde Termal Etkiler

Sıcaklık yorulma ömrü üzerinde etkisi oldukça fazladır. Sıcaklık değiştikçe yapının mukavemeti değişmese bile tanecik yapısında değişiklikler meydana gelebilir. Düşük sıcaklık genellikle sünek malzemeyi daha kırılgan hale getirir. Yüksek sıcaklıklarda (malzemenin erime noktasının yarısının üzerindeki sıcaklıklar) malzeme yumuşar sertliği azalır. Bu sebeple yüksek sıcaklıkta yorulma hasarından sünme hasarına doğru bir geçiş vardır. Sıcaklık etkisi ile termal yorgunluk oluşabilir örneğin birbirine temas eden iki farklı parça var ise bu iki parça termal genleşmeleri aynı olmaması termal stresin oluşmasına neden olur veya tek bir parçanın bir kısmı sıcak bir kısmı soğuk olabilir. Bu da çatlak oluşumuna ve ısı nedeniyle yorulma kırılmasına neden olur.

Bu blog yazımızda belli başlı yorulma ömrünü etkileyen gerek geometrik özellikler gerek çevresel koşullara değinilmiştir. Yorulma ömrü yüklemenin tipine ve ortalama strese doğrudan bağlıdır. Daha sonraki blog yazılarında yorulma ömrü üzerinde ortalama strese de değinilecektir. Daha detaylı bilgi için bizim ile iletişime geçebilirsiniz.